Seramik gecikmeli konveyör kasnağı, ultra sert seramik disklerle gömülü bir metal silindirin yüze...

Kemer konveyörünün kömür akışının akıllı kontrol sistemi üzerine araştırma

2025.07.08

2025.07.08

Sektör Haberleri

Sektör Haberleri

Ülkemde akıllı maden inşaatının sürekli ilerlemesiyle, madencilik mühendisliği mekanizasyon ve otomasyondan zekaya yükseltildi. Bu arka plan altında, bu projedeki kömür madeninin mühendislik projelerinin yaklaşık% 80'i akıllı yükseltme ve dönüşümü tamamladı. Dönüşüm sürecinde, akıllı izleme ve gözetim sistemine, şeffaf jeolojik destek sistemi ve maden basınç izleme sistemine ek olarak, elektromekanik taşıma sistemi de temel bir dönüşüm nesnesidir. Elektromekanik taşıma sisteminde yer alan çok sayıda elektromekanik ekipman, uzun kayış konveyör taşıma yolu, video izleme için büyük talep ve konveyörler, kömür besleyicileri, kuyudaki kömür sığınakları ve madencilik alanındaki kömür sığınakları gibi dağınık ekipman düzeni nedeniyle, başlangıç operasyonu yüksek derecede koordinasyon gerektirir. Geleneksel merkezi olmayan yönetim yönteminin yüksek yoğun ve otomatik programlama elde edilmesi zordur, bu da zayıf ekipman başlangıç bağlantısı ve belirsiz iş bölümü ile sonuçlanır. Yüksek ekipman arızası riski ve gizli tehlike soruşturmasının düşük verimliliği gibi sorunlar da vardır. Bant konveyörü önceden ayarlanmış bir hızda çalıştığında, çalışma verimliliğini azaltan ve güç tüketimini artıran gerçek yüksüz veya tam yük durumuna göre frekans dönüşüm hızı düzenlemesi gerçekleştiremez. Ayrıca konveyör bantları, silindirler ve davullar gibi yardımcı tesislerin görünmez tüketimine neden olacak ve bakım maliyetlerini artıracaktır. Yeni teknolojilerin inovasyonu ve uygulanmasıyla, birçok maden ana kömür akışı ulaşım sistemine AI akıllı tanıma teknolojisi getirmiştir. AI akıllı video ekipmanlarını tanıma teknolojisi ile birleştiren makine görüşü edinme teknolojisi, ana kömür akış sisteminin uzaktan izlenmesini gerçekleştirebilir ve konveyörün kömür gangeri taşıma kapasitesini hızlı bir şekilde belirleyebilir, ekipmanın ulaşım verimliliğini artırabilir ve personeli azaltma ve verimliliği ve insansız akıllı yönetimi iyileştirme hedefine ulaşabilir.

1 Ana kömür akış sisteminin mevcut çalışma durumu

Kömür madeninin ana kömür akış sistemi, 11 madencilik alanında 5 ulaşım hattı, ortak şeridinde 1 ulaşım hattı, 12 madencilik alanında 1 ulaşım hattı ve 14 madencilik alanında 2 ulaşım hattı da dahil olmak üzere toplam 9 madencilik alanı ulaşım hattına sahiptir. Ana kömür akış sisteminin konveyörleri madencilik alanları 11, 12 ve 14'ün yanı sıra her bir çalışma yüzü madenciliği noktasında transfer makineleri ve kömür bunker transfer konveyörlerini içerdiğinden, birçok ekipman düzeni ve uzun ulaşım yolları vardır. Ekipman manuel olarak kontrol edilirse ve muayene ve bakım için özel personel düzenlenmişse, büyük miktarda insan gücü gereklidir ve bakım verimliliği düşüktür. Tek tek yerlerin depolanması tek post bir çalışma modu benimser. Bir sığınak çöküş kazası meydana geldiğinde, potansiyel riskler ortaya çıkaran ilk kez keşfedilmesi zordur. Bu nedenle, ana kömür akışı taşıma planlama sistemini optimize etmek, bakım verimliliğini artırmak ve manuel çalışmanın güvenlik risklerini azaltmak gerekir.

2 Ana Kömür Akışı Taşımacılığı için Akıllı Kontrol Sistemi

2.1 Merkezi kontrol sisteminin planlanması

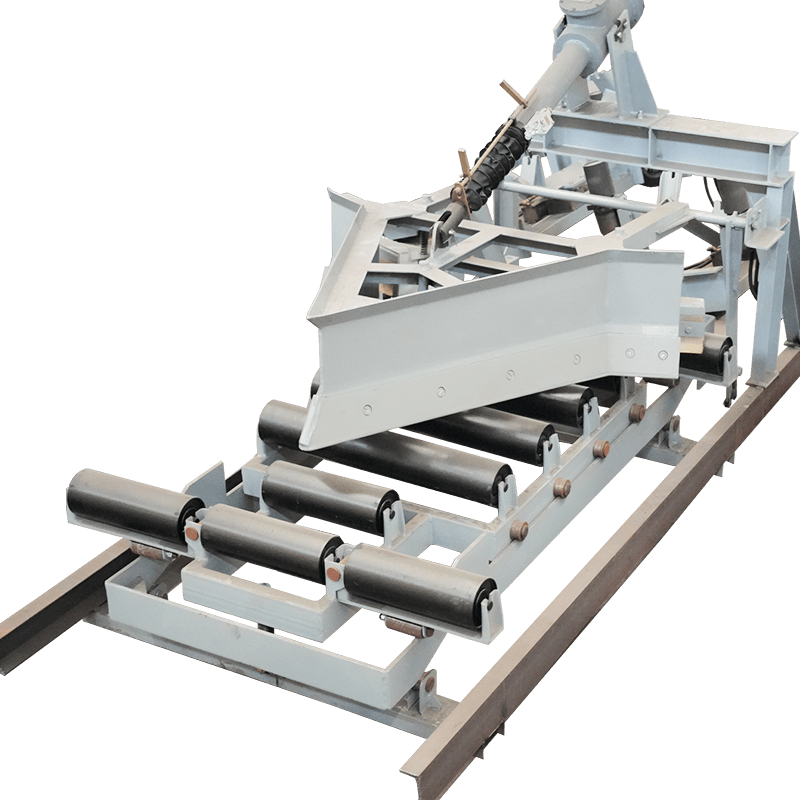

Planlama merkezi kontrol sistemi PLC sistemini kontrol çekirdeği olarak kullanır, maden otomasyon kontrol platformunu bağlamak için optik fiber kullanır, Ethernet aracılığıyla veri iletimini ve paylaşımını gerçekleştirir, üst bilgisayarı insan-bilgisayar etkileşimi için arayüz olarak kullanır, ana akım terminal ekipmanını ve son olarak kontrolü tamamlayan diğer sensörleri ve iletim ekipmanlarını kullanır. Zemin kontrol merkezi, gerçek zamanlı veri toplama, iletim, komut geri bildirimi, arıza uyarısı, veri depolama ve ses grafik ekranı işlevlerine sahiptir ve çeşitli iletişim protokolü arayüzlerini destekler. Dağıtım ve merkezi kontrol sisteminin mükemmel çalışmasından sonra, Ethernet'in koordineli iletişimi altında, PLC merkezi kontrol sistemi aynı anda 9 ana kömür akış taşıma hattı boyunca konveyörlere talimatlar gönderir. Sistem, konveyör bandının çalışma durumunu ve yük koşullarını herhangi bir zamanda yakalamak için her bir aktarım noktasına yüklenen izleme videolarını birleştirir. Transfer akışı ve çalışma hızına göre, konveyör bandının uzun süreli yüksüz çalışmasının neden olduğu ekipman aşınması ve güç tüketimini azaltmak için her bir bağlantı konveyör bandının başlangıç ve durdurma süresini otomatik olarak planlar ve ekipman çalışma maliyetini etkili bir şekilde azaltır.

2.2 Akıllı Değişken Frekans Hız Düzenleme Sistemi

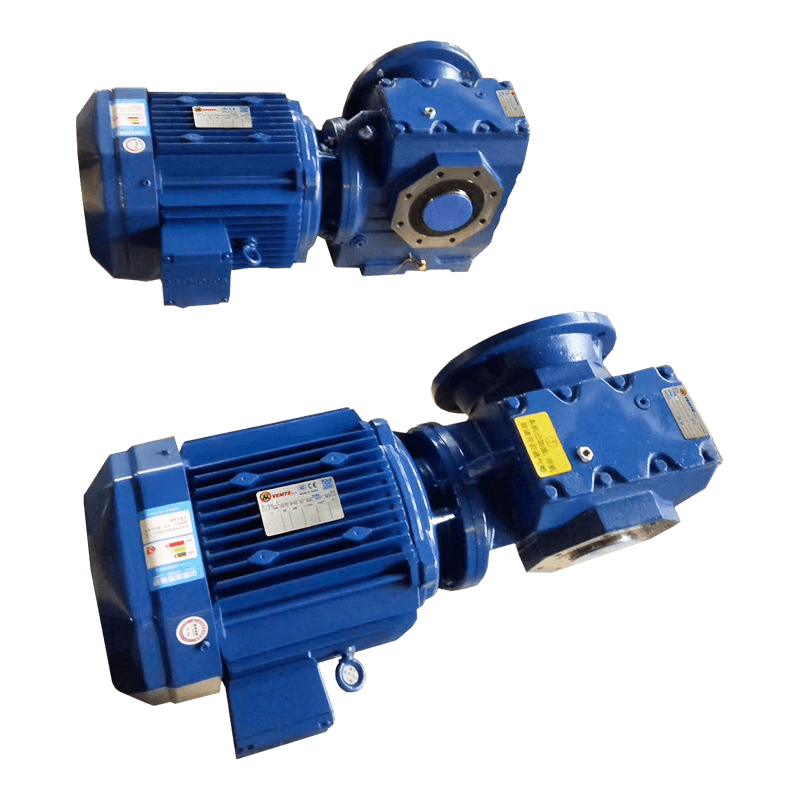

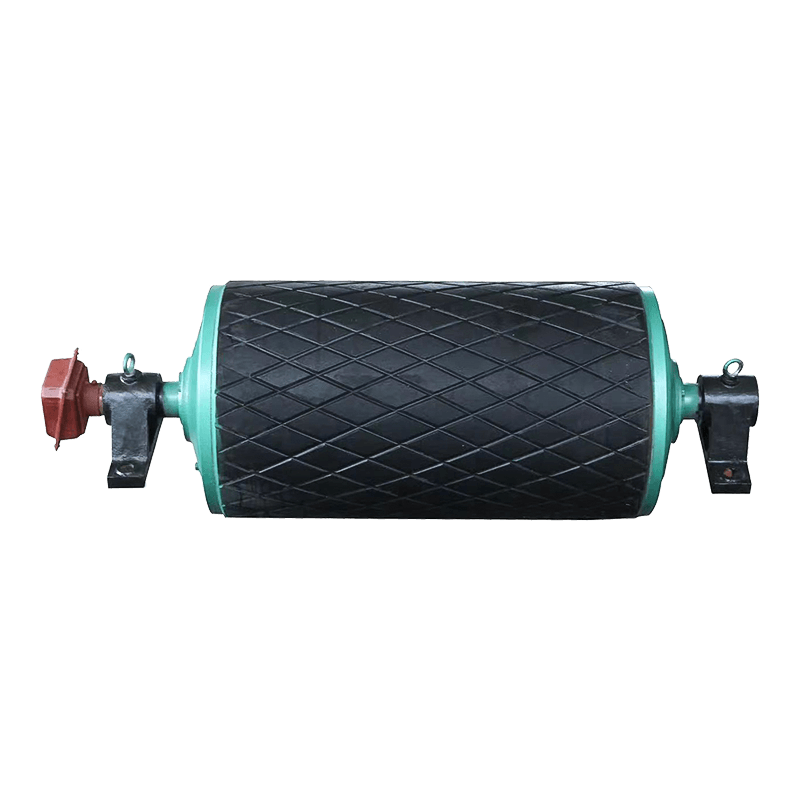

Akıllı Değişken Frekans Hız Düzenleme Sistemi esas olarak maden patlamasına dayanıklı video izleme, PLC kontrol kutusu, akıllı başlangıç ve durdurma kontrol yazılımı ve veri sensörlerinden oluşur. Akıllı tanıma ve algoritma algılama için kamera tarafından çekilen izleme ekranını kullanır ve oluşturulan video ve görüntüyü toplanan verileri analiz için yer kontrol merkezine geri gönderir ve bant konveyörünün kömür yükünü tahmin eder. Konveyör bant yükünün önceden ayarlanmış göstergelerine göre, yüksüz ve tam yük durumları ayarlanır ve hız ayarlanır. Gerçek ulaşım durumuna göre, hız aralığı yüksek hız, orta hız, düşük hız ve boş hıza ayarlanabilir. Yüksüz durumda, konveyör bant yüzeyinin aşınma ve güç tüketimini azaltmak için konveyör bantını durdurabilir veya boşta bırakabilir. Bu enerji tasarrufu mod, büyük açılı eğimli şeritler ve uzun mesafeli konveyörler için uygundur. Sensörler, sığınaktaki kömür miktarını gerçek zamanlı olarak izlemek için kömür sığınağına kurulur. Bunker ağzında salınan kömür miktarı ile birlikte, konveyör bandındaki kömür miktarı önceden belirlenebilir. Buna dayanarak, kayış konveyörünün çalışma hızı otomatik olarak ayarlanır ve kendi kendine kontrol işlevi, konveyörün güvenli çalışmasını sağlamak için çalışma durumunu herhangi bir zamanda geri bildirmek için kullanılır. PLC merkezi kontrol sistemi sensörden anormal bir arıza geri bildirimi algıladığında, spesifik arıza türünü kontrol merkezine otomatik olarak iletebilir ve konveyör bandının çalışma aralığı içindeki devriye çalışanlarına bir alarm sinyali gönderebilir ve güvenlik istemleri için yakınlardaki transfer noktalarındaki işçilere bir alarm sinyali gönderebilir. Sistem kendi kendine sıfırlama yapılamadığında, bakım personeli güvenlik tehlikelerini tamamen ortadan kaldırmak için manuel olarak kontrol edebilir ve sıfırlayabilir.

2.3 Akıllı Platform İnşaatı

Merkezi kontrol sistemi yazılımı, C/s mimarisinin sunucuları ve operatör istasyonları ile Siemens WinCC sistemini benimser. Bu mimari altında, sunucu çalışma ortamını sağlar. Operatör istasyonu, arayüz görüntülerini görüntüleyebilir ve işleyebilir ve bir hata oluştuğunda hızlı bir şekilde ortadan kaldırabilir ve geri yükleyebilir. Madde çeşitli sensörler ve video gözetimi tarafından toplanan veriler, yer kontrol merkezinin projeksiyon ekranında veri ve grafikler şeklinde sunulmaktadır ve madenin üretim durumu ve ana kömür akış sisteminin ulaşım durumu sezgisel olarak çeşitli şekillerde ve formlara yansıtılmaktadır. Yöneticiler ve Maden Görev Liderleri Gönderme, Konveyör Çalışma Durumu, Kömür Akışı, Elektronik Ölçek Verileri ve Üretim Analizi Sütun Raporları gibi bilgileri serbestçe gözden geçirebilir ve oynayabilir. Merkezi kontrol merkezi platformu, bir izleme sistemi halkası ağı, bir izleme ekranı ve bir bilgisayar işleme merkezi vb.

3 senaryo uygulaması

3.1 Akıllı Ayrımcılık ve Tanımlama Fonksiyonu

Görüntü yakalama ve veri işleme sağlamak için ana taşıma yollarına ve ana kömür akışı taşıma sisteminin aktarım noktalarına video gözetim cihazları kurulur; Anormal çalışma bulunduğunda, bant konveyör uzaktan durdurulabilir ve kömür bunkerinin engellenmesini önlemek ve hızlı hata kullanımı sağlamak için anormal bilgiler zamanında kullanılabilir. Gözetim video görüntüsü edinme ve tanıma teknolojisi AI algoritması ile birleştirilir. Edinilen görüntüler, bilgisayar sistemi tarafından dijital olarak işlendikten sonra veri modelleri şeklinde daha sezgisel olarak sunulabilir. Sensör yükleme verilerini ve AI algoritmasını birleştirerek, daha doğru hata değerleri elde edilebilir, böylece bant konveyörünün kesin ayarlanması elde edilebilir. Gerçek izleme çekim ekranı Şekil 1'de gösterilmektedir.

Şekil 1 Video ediniminin anormal bilgilerinin görüntüsü

Şekil 1'de, kömür olukuna yığılmış kömür, konveyör bandındaki kütükler, büyük kömür gangeri parçaları ve konveyör sapması gibi yabancı nesneler dahil olmak üzere akıllı izleme kamerası tarafından yakalanan bant konveyörünün çalışma durumu ekranı gösterilmektedir. Yukarıdaki fenomen meydana geldiğinde, kömür kazık koruma cihazı erken bir uyarı verir ve sinyal geri beslendikten sonra, kemer konveyörü otomatik olarak depoyu serbest bırakmaya başlar ve kömür oluk kutusundaki kömür miktarını azaltır; Yabancı nesneler ve büyük gange parçaları tanımlandığında, bant konveyörü zamanında durdurulur ve gönderme odası, yabancı nesneleri temizlemek ve makineyi devam ettirmek için en yakın operatörü çağırmak için yeraltı iletişim sistemini kullanır; Konveyör bant saptığında, transfer noktasındaki kömür miktarı ve kömür düşüş noktasının konumu otomatik frekans dönüşüm hızı düzenlemesi ile ayarlanır ve yardımcı anti-ikme silindir tarafından düzeltilmeden sonra yeniden çalıştırılır ve sıfırlanır.

3.2 Akıllı Frekans Dönüşüm Hız Düzenleme Fonksiyonu

Akıllı frekans dönüşüm hızı düzenleme sistemi esas olarak akıllı kameraların, video sunucularının ve uzaktan kumanda terminali ekipmanlarının AI tanınmasından oluşur. Tüm hava koşulları, sürekli ve uzun vadeli bir izleme sistemidir. Bulanık matematik teorisinin doğrusal olmayan optimizasyon hızı düzenleme modeline göre, anormal konveyör bant arızalarının erken uyarı göstergeleri ve durum özellikleri belirlenmiştir. When the belt conveyor has excessive coal flow or overload, the laser transmitter installed on the conveyor running route will use laser ranging feedback, combined with the data collected by the anti-deviation sensor for comprehensive analysis, to adjust the relative running speed of the two adjacent conveyors, reduce the amount of coal dropped at the transfer point, and reduce the running load, so as to adjust the distance between the anti-deviation roller and the center of the conveyor konveyörün anti-sapma kontrol etkisini elde etmek için. Kömür akışı tespit kontrolü Şekil 2'de gösterilmektedir.

Şekil 2 Kömür akışı tespit kontrolü

3.3 Ses Kontrolü ve İletişim İşlevi

Madedeki ana konveyörler KTC101 tarafından merkezi olarak kontrol edilir. Bir çizgi, konveyör bandının H çerçevesi altındaki hat boyunca özel olarak asılır ve sırasıyla 150 m'lik bir grup ses kontrollü acil durdurma cihazları bağlanır ve bu da manuel acil durdurma yardımcı olabilir. Bu cihaz, aşırı konveyör bantları veya işçilerin eksikliği nedeniyle hat boyunca yerel inceleme kör noktalarındaki yönetim hatalarının neden olduğu kazaları etkili bir şekilde önler. Video izleme, belirli bir cihazın bir hataya sahip olduğunu ve manuel tedaviye ihtiyaç duyduğunu tespit ettiğinde, en yakın personel bunu işlemek için sesli yayın yoluyla çağrılabilir ve ses kontrol kutusu, genel gönderme odasına hızlı bir şekilde geri bildirim için kullanılabilir. Arızanın ortadan kaldırıldığını teyit ettikten sonra, ekipman geri yüklenebilir ve yeniden ameliyat edilebilir. Bu, bakım personelinin bilgi geri bildirimi ve ekipman yeniden başlaması için sabit telefonlar bulma süresini kısaltır ve geri bildirimle ilgili anormal bilgi verimliliğini artırır. Ses kontrol iletişim sisteminin yapısı Şekil 3'te gösterilmektedir.

Şekil 3 Ses kontrol iletişim sisteminin yapısının şematik diyagramı

4 Uygulama Etkisi

4.1 Güvenlik etkisi

Uzaktan kumanda sisteminin uygulanması, çoklu transfer noktalarının sabit pozisyonlarını ortadan kaldırmış, ekipman arızalarının neden olduğu kişisel yaralanmaların azalması, insan faktörlerinin güvenlik risklerini azaltmış ve ekipman operasyonunun genel bağlantı verimliliğini artırmıştır. İzleme sistemi ve sensör geri bildiriminin ortak etkisi altında, anormal kayış konveyörlerinin veya besleyici anahtarlarının neden olduğu kazalar etkili bir şekilde ortadan kaldırılır ve çalışma güvenliği geliştirilir.

4.2 Ekonomik Etkiler

Madenin ana kömür akış taşıma sisteminin akıllı dönüşümünden sonra, 9 ana konveyör hattının aylık elektrik tasarrufu oranı yaklaşık%13,7 arttı. Konveyör bandının diferansiyel frekans dönüşüm kontrolü sayesinde, elektrik faturası yaklaşık 481.000 yuan kaydedildi. Konveyör bant çalışması iyi korunmuştur, bu da aşınma ve yıpranmış ve kemer konveyörleri gibi ekipmanların servis ömrünü yaklaşık 3,5 ay uzatmıştır. Yıllık konveyör bant tedarik maliyeti, önemli ekonomik faydalarla 1.67 milyon yuan tarafından tasarruf edilebilir. Akıllı izleme ve tanımlama ve frekans dönüşüm hızı düzenleme teknolojisinin kullanılmasından sonra, personeli azaltma ve verimliliği artırma iş hedefi etkili bir şekilde elde edildi. Her bir transfer noktasında sabit konumlandırma işçileri ve muayene ve bakım işçileri kurma yönetim modu ile karşılaştırıldığında, teknik optimizasyondan sonra, işgücü maliyeti ayda yaklaşık 144.000 yuan azaltılabilir.

5 Sonuç

(1) Bu projenin kömür madenindeki 9 ana kömür akış taşıma hattının bant konveyörünün çalışma modu ve kontrol yönteminin incelenmesi yoluyla, ana kömür akış taşıma sistemi için akıllı bir değişken frekans kontrol platformu oluşturulmuştur. Akıllı tanıma ve görüntü edinme işlevlerine sahip kameralar, ulaşım yollarına ve transfer noktalarına yüklenir. Görüntü edinme ve veri işleme işleminden sonra, gizli tehlikelerin zamanında sorun giderilmesi ve işlenmesi için uygun olan sezgisel ve görsel grafikler ve veriler elde edilir. Aynı zamanda, konveyör hızı, akıllı kontrolün enerji tasarrufu etkisini elde etmek için kömür akışına göre otomatik olarak ayarlanır.

(2) Ana kömür akışı taşıma sisteminin dönüştürülmesinden ve çalışmasından sonra, sadece birden fazla pozisyonun manuel çalışma ve bakımındaki hatalar riskini azaltmakla kalmaz, işçilerin kişisel güvenliğini sağlar, aynı zamanda konveyör bantları ve silindirler gibi ekipmanın aşınmasını ve yıpranmasını azaltır ve hizmet ömrünü uzatır. Hesaplamalara göre, ayda 481.000 yuan tasarruf eder, konveyör bant ekipmanı tedarik maliyetlerinde 1.67 milyon yuan tasarruf sağlar ve işçilik maliyetlerini ayda önemli ekonomik ve güvenlik faydalarıyla azaltır. .

İngilizce

İngilizce